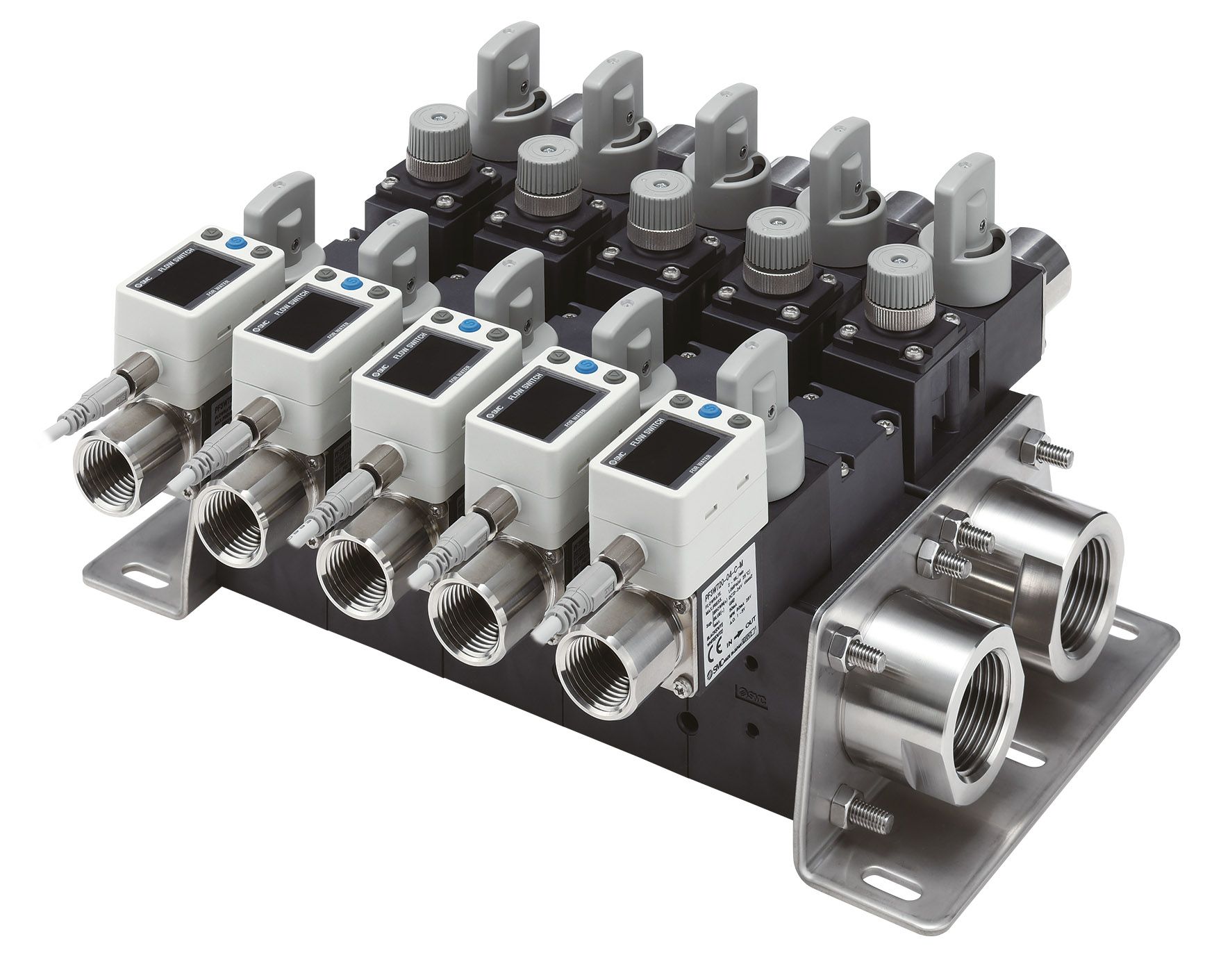

Az SMC áramlásérzékelőivel egyszerre akár 10 ágat is figyelhet megbízhatóan, ráadasul a lehető legkisebb helyigénnyel.

Mi, az SMC-nél segítünk abban, hogy folyamatait stabilan hatékonnyá tegye. A hűtővíz elosztás mindig fontos kérdés – a telepítéstől a karbantartásig.

Moduláris hűtővíz elosztás egyszerűen

A PF3W sorozatú áramlásérzékelőkkel pénzt takaríthat meg – emellett időt és helyet is. Az érzékelők kompaktak, helytakarékos kialakításúak és egyszerre 10 ágat képesek megfigyelni – 0,5 – 4 l/perc, 2 – 16 l/perc illetve 5 – 40 l/perc térfogatáramtartományokban áganként.

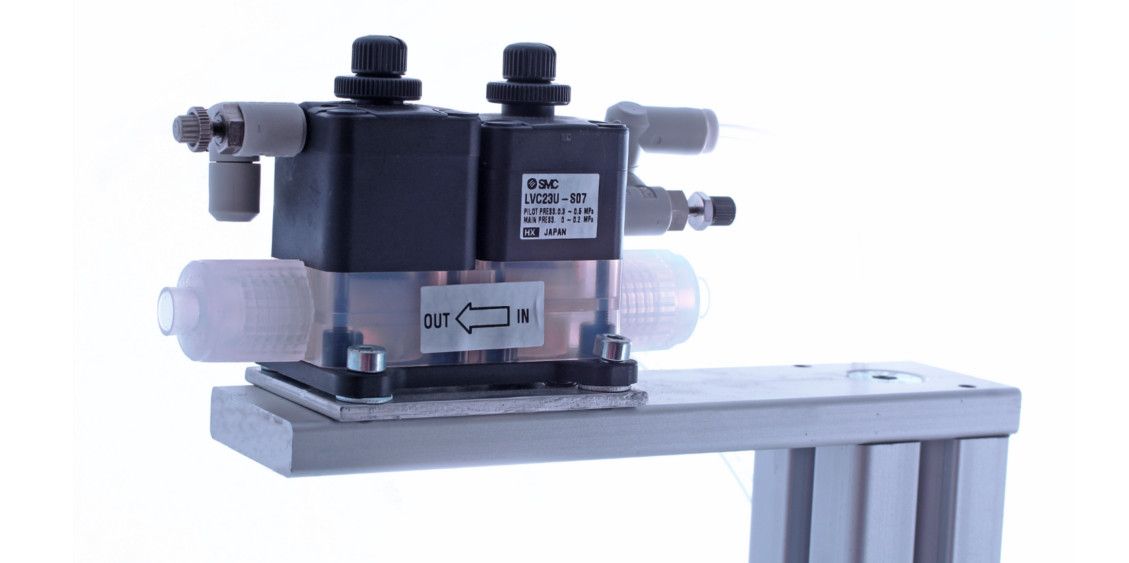

A PF3W sorozat számos előnnyel rendelkezik: A közeggel érintkező anyagai rézmentesek, így a DI vízzel kompatibilisek, előszerelt kivitelű előremenő- és visszatérő-egységgel rendelkezik. Különösen egyszerűvé és költséghatékonnyá téve az összeszerelést, minimálisra csökkentve a szivárgás lehetőségét.

A hűtőfolyadék áramlását tűszeleppel lehet beállítani és az egyes ágakat külön el lehet zárni a karbantartások alkalmával, ezzel időt takaríthat meg az üzemeltetés során.

Megbízható áramlásérzékelők a folyamataihoz

Másik fontos szempont a hőmérséklet monitorozása. Integrált kétszínű kijelzők gondoskodnak arról, hogy az egyes ágak lényeges információit le lehessen olvasni. Így időben észlelhetőek a folyamatban bekövetkező változások, hogy a hűtés biztosítva legyen.

A Karman örvényleválás alapján működő áramlásmérőinkben nincsenek mozgó alkatrészek, ami jelentősen növeli az élettartamukat.

További előnyök: egyszerűen megvalósítható digitális kapcsoló kimenet és analóg kimenet. Természetesen az SMC áramlásérzékelői I/O kompatibilisek és a hőmérsékletszamályozó chillerekkel kombinálhatóak.

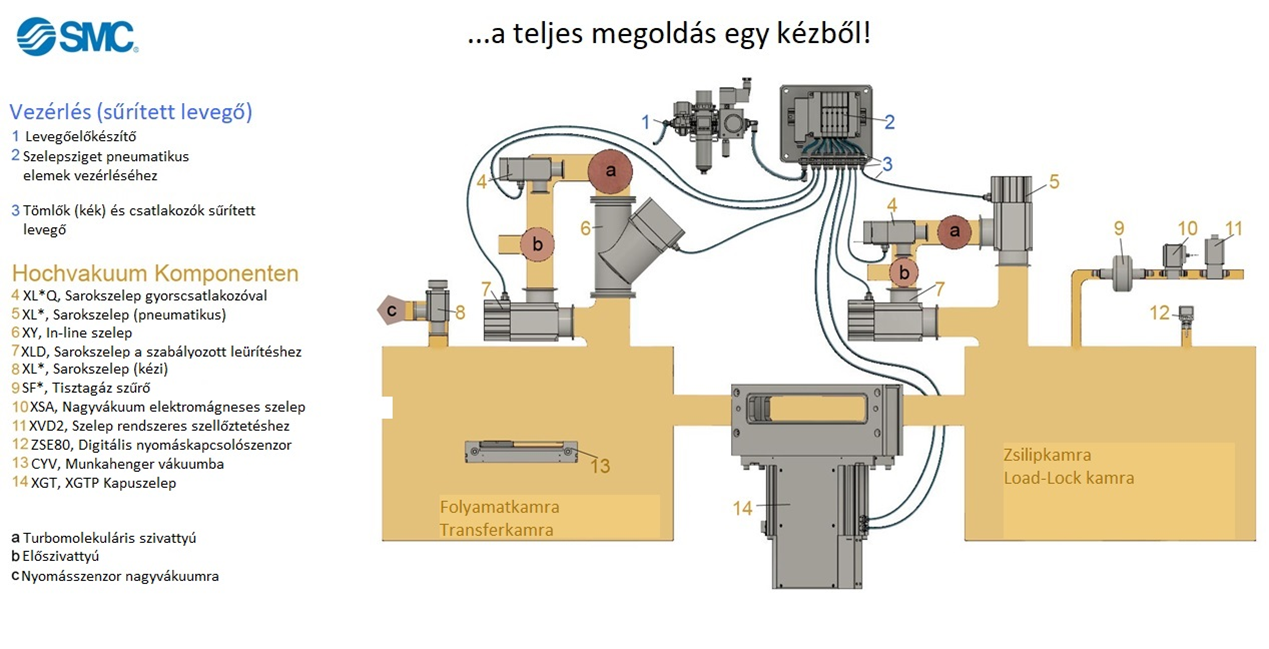

Hol használhatóak áramlásérzékelők?

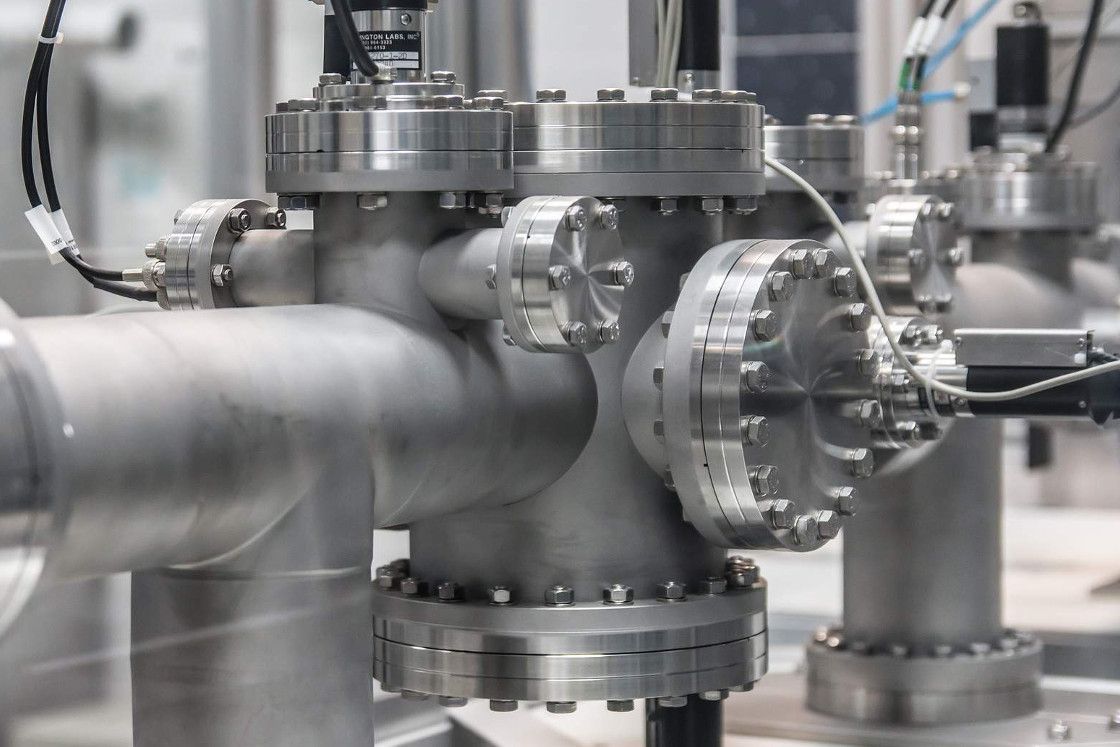

Sok folyamat a megbízható hűtéstől függ. Az SMC áramlásmérőket a legkülönfélébb iparágakban használják. Például a lézer alkalmazások hőmérsékletszabályozásánál, ahol a precíz chillerek állandó hőmérsékletet tartanak fenn. Ennek fontos része a hűtőfolyadék áramoltatása, így a lézer optikai egységeit nem változtatják meg a hőmérsékletváltozások és a lézer folyamatosan precízen működhet.

Hasonlóan a vízhűtéses hegesztéshez, a PF3W sorozatban lévő áramlásérzékelők is állandó minőséget garantálnak. A folyamatokban bekövetkező változások időben észrevehetőek és orvosolhatóak, ami a komponensek élettartamát megnövelheti és a karbantartási költségek jelentősen csökkenhetnek.

Természetesen még sok más iparágban és területen profitálhat a moduláris hűtővíz elosztó és monitorozó egység használatából. Szívesen állunk rendelkezésére!

Szeretne többet megtudni a PF3W sorozatú áramlásérzékelőinkről? Itt letöltheti katalógusunkat.

DE

DE CZ

CZ PL

PL SI

SI EN

EN